在某精密機(jī)械加工廠的零部件后處理車(chē)間,一臺(tái)六軸機(jī)械臂正精準(zhǔn)抓取不同規(guī)格的加工件,其控制柜旁嵌入的超高頻RFID讀寫(xiě)器,正有條不紊地讀取工件工裝托盤(pán)上的標(biāo)簽信息。這一“RFID精準(zhǔn)識(shí)別+機(jī)械臂自主分揀”的協(xié)同方案,有效破解了工業(yè)零部件分揀的“多規(guī)格、高相似、快流轉(zhuǎn)”難題,使工件錯(cuò)分率大幅降低,單工位日處理量提升高度提升,為工廠實(shí)現(xiàn)智能制造升級(jí)提供了核心支撐。

一、行業(yè)痛點(diǎn):工業(yè)零部件分揀的傳統(tǒng)瓶頸

該工廠主要生產(chǎn)6類(lèi)精密零部件(齒輪、軸承座、傳動(dòng)軸、法蘭盤(pán)、螺栓組、密封件),涵蓋碳鋼、鋁合金、不銹鋼等多種材質(zhì),加工完成后需按“材質(zhì)+后續(xù)工序”分類(lèi)轉(zhuǎn)運(yùn)至4條下游處理線。此前采用“人工目視識(shí)別+機(jī)械臂固定程序”的傳統(tǒng)模式,在工業(yè)化批量生產(chǎn)中暴露出三大核心問(wèn)題:

一是分揀誤差率高,部分零部件外形高度相似(如不同孔徑的法蘭盤(pán)、規(guī)格相近的傳動(dòng)軸),僅靠人工肉眼難以精準(zhǔn)區(qū)分,每月因錯(cuò)分導(dǎo)致的返工成本巨大;二是換型效率低下,人工切換機(jī)械臂分揀程序需耗時(shí)幾分鐘/次,面對(duì)日均至少15次的規(guī)格切換需求,產(chǎn)線節(jié)拍嚴(yán)重滯后,單工位日處理量?jī)H幾百件,無(wú)法匹配上游加工線的產(chǎn)能;三是追溯能力薄弱,零部件加工信息依賴(lài)紙質(zhì)記錄,若后續(xù)出現(xiàn)質(zhì)量問(wèn)題,需逐一核對(duì)單據(jù)追溯加工軌跡,單批次溯源耗時(shí)超2小時(shí),無(wú)法滿足工業(yè)生產(chǎn)的質(zhì)量管控標(biāo)準(zhǔn);四是人工成本高昂,分揀工位需配備2名專(zhuān)職操作員輪班作業(yè),年人力成本消耗高。

二、方案架構(gòu):超高頻RFID與機(jī)械臂的深度協(xié)同體系

本次改造以超高頻RFID技術(shù)為核心,結(jié)合機(jī)械臂自動(dòng)化執(zhí)行優(yōu)勢(shì),構(gòu)建“標(biāo)簽-讀寫(xiě)器-機(jī)械臂-工業(yè)MES系統(tǒng)”的全流程閉環(huán)管理體系,充分適配工業(yè)車(chē)間的復(fù)雜環(huán)境需求:

1.標(biāo)簽層:為每個(gè)零部件的工裝托盤(pán)粘貼ISO18000-6C標(biāo)準(zhǔn)超高頻無(wú)源抗金屬標(biāo)簽,標(biāo)簽采用耐高溫、抗油污材質(zhì),可耐受車(chē)間加工環(huán)境中的切削液、粉塵及80℃余溫。標(biāo)簽內(nèi)寫(xiě)入零部件ID、材質(zhì)、規(guī)格參數(shù)、加工批次、后續(xù)工序等核心信息,確保每個(gè)零部件身份唯一可追溯。

2.識(shí)別層:在機(jī)械臂工作區(qū)域入口處部署超高頻RFID讀寫(xiě)器,通過(guò)Profinet工業(yè)協(xié)議與機(jī)械臂控制柜無(wú)縫對(duì)接。該模塊具備0.5-3米可調(diào)讀寫(xiě)距離,可在工裝托盤(pán)進(jìn)入工作區(qū)內(nèi)馬上完成標(biāo)簽信息采集,識(shí)別準(zhǔn)確率達(dá)99.99%。

3.執(zhí)行層:機(jī)械臂控制柜接收RFID模塊傳輸?shù)牧悴考畔⒑?,自?dòng)匹配MES系統(tǒng)下發(fā)的生產(chǎn)工單,調(diào)用對(duì)應(yīng)分揀程序——包括調(diào)整夾具抓取力度(針對(duì)不同重量的零部件,力度范圍1-20N)、定位目標(biāo)轉(zhuǎn)運(yùn)區(qū)域(如“鋁合金軸承座”對(duì)應(yīng)陽(yáng)極氧化工序料架)。完成分揀后,機(jī)械臂將“分揀時(shí)間、操作員ID”等信息回寫(xiě)至標(biāo)簽,實(shí)現(xiàn)分揀過(guò)程的數(shù)字化記錄。

4.管理層:工業(yè)MES系統(tǒng)實(shí)時(shí)同步RFID采集的數(shù)據(jù),自動(dòng)統(tǒng)計(jì)各規(guī)格零部件的分揀數(shù)量、流轉(zhuǎn)進(jìn)度,生成生產(chǎn)日?qǐng)?bào)表。當(dāng)某批次零部件出現(xiàn)質(zhì)量異常時(shí),可通過(guò)標(biāo)簽信息快速定位其加工、分揀全流程軌跡,快速鎖定問(wèn)題環(huán)節(jié)。

三、核心應(yīng)用場(chǎng)景:RFID賦予機(jī)械臂“智能決策力”

1.精準(zhǔn)識(shí)別:零誤差區(qū)分相似零部件

針對(duì)外形相似度高達(dá)90%的“φ50mm碳鋼傳動(dòng)軸”與“φ52mm不銹鋼傳動(dòng)軸”,傳統(tǒng)人工識(shí)別誤判率達(dá)4.5%。如今,工裝托盤(pán)進(jìn)入工位后,超高頻RFID模塊快速讀取標(biāo)簽內(nèi)的規(guī)格參數(shù),機(jī)械臂無(wú)需人工干預(yù)即可精準(zhǔn)區(qū)分,即使標(biāo)簽被切削液、粉塵輕微覆蓋,仍能穩(wěn)定識(shí)別。改造后,該工位零部件分揀錯(cuò)誤率直接降至0,每月節(jié)省返工成本3萬(wàn)元。

2.快速換型:快速完成多規(guī)格切換

依托RFID模塊與機(jī)械臂控制柜的高速數(shù)據(jù)傳輸能力,不同規(guī)格零部件切換時(shí)無(wú)需人工修改程序。例如,當(dāng)系統(tǒng)讀取到“45#鋼齒輪”標(biāo)簽時(shí),機(jī)械臂自動(dòng)將抓取力度調(diào)至5N,移動(dòng)至熱處理工序料架;讀取到“密封件”標(biāo)簽時(shí),立即切換力度至1N,定位至密封檢測(cè)工序料架,整個(gè)換型過(guò)程僅是瞬間,較傳統(tǒng)人工操作效率提升360倍。單工位日處理量從百件級(jí)別提升至千件級(jí)別,完全匹配上游加工產(chǎn)能,消除了產(chǎn)線積壓?jiǎn)栴}。

3.全流程追溯:實(shí)現(xiàn)工業(yè)質(zhì)量閉環(huán)管理

每個(gè)零部件的工裝托盤(pán)標(biāo)簽會(huì)被各工位RFID模塊連續(xù)寫(xiě)入數(shù)據(jù):加工工位記錄“加工時(shí)間,機(jī)床ID”,分揀工位記錄“分揀時(shí)間,目標(biāo)工序:陽(yáng)極氧化”,后續(xù)檢測(cè)工位記錄“檢測(cè)結(jié)果:合格”。若下游工序發(fā)現(xiàn)某件零部件存在尺寸偏差,通過(guò)手持RFID終端讀取標(biāo)簽,即可快速調(diào)取其加工、分揀全流程數(shù)據(jù),溯源效率提升90%,大幅降低工業(yè)生產(chǎn)的質(zhì)量管控成本。

四、技術(shù)優(yōu)勢(shì):工業(yè)級(jí)適配性支撐穩(wěn)定運(yùn)行

該方案的成功落地,核心得益于超高頻RFID模塊的工業(yè)級(jí)特性,完美適配機(jī)械加工車(chē)間的復(fù)雜環(huán)境:一是高穩(wěn)定性,模塊具備IP67防護(hù)等級(jí),可耐受切削液噴淋、粉塵侵蝕及機(jī)械振動(dòng),連續(xù)運(yùn)行3000小時(shí)無(wú)故障;二是強(qiáng)抗干擾性,集成自主研發(fā)的抗金屬干擾算法,即使標(biāo)簽貼在金屬工裝托盤(pán)上,仍能穩(wěn)定讀??;三是多協(xié)議兼容,支持ModbusRTU、Profinet等主流工業(yè)協(xié)議,可直接接入現(xiàn)有機(jī)械臂控制系統(tǒng)與MES系統(tǒng),無(wú)需額外網(wǎng)關(guān)設(shè)備,降低企業(yè)改造門(mén)檻與成本。

五、應(yīng)用產(chǎn)品

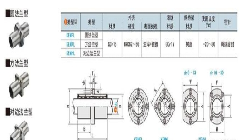

晨控智能推出了CK-UR12系列RFID產(chǎn)品,該系列產(chǎn)品具備以下特點(diǎn):

●高度集成化設(shè)計(jì):集天線、放大器、控制器于一體,采用先進(jìn)的集成芯片技術(shù),實(shí)現(xiàn)了設(shè)備的小型化與高性能。這種高度集成的設(shè)計(jì)不僅減少了設(shè)備的體積和重量,方便安裝在空間有限的生產(chǎn)設(shè)備上,還降低了設(shè)備間的連接復(fù)雜度,提高了系統(tǒng)的穩(wěn)定性和可靠性。

●便捷安裝與靈活部署:產(chǎn)品體積小巧,結(jié)構(gòu)緊湊,安裝方式靈活多樣,可通過(guò)螺栓固定等方式快速安裝在生產(chǎn)線上的關(guān)鍵位置

●標(biāo)準(zhǔn)通訊協(xié)議與接口:遵循標(biāo)準(zhǔn)的工業(yè)MODBUSTCP/IP、ProfiNet、EtherNet/IP等工業(yè)通信協(xié)議,支持以太網(wǎng)接口。這種標(biāo)準(zhǔn)化的設(shè)計(jì)使得RFID系統(tǒng)能夠與企業(yè)現(xiàn)有的生產(chǎn)管理系統(tǒng)(如MES、ERP)無(wú)縫對(duì)接,實(shí)現(xiàn)數(shù)據(jù)的實(shí)時(shí)傳輸與共享。通過(guò)以太網(wǎng)接口,讀寫(xiě)器可以將采集到的RFID標(biāo)簽數(shù)據(jù)快速上傳至服務(wù)器,為生產(chǎn)調(diào)度和質(zhì)量管控提供及時(shí)的數(shù)據(jù)支持。

●高防護(hù)等級(jí):防護(hù)等級(jí)達(dá)到IP67,具備卓越的防水、防塵、防油污和防腐蝕性能。即使在銅卷生產(chǎn)過(guò)程中長(zhǎng)時(shí)間暴露在惡劣環(huán)境下,也能確保設(shè)備正常運(yùn)行,有效延長(zhǎng)設(shè)備使用壽命,減少設(shè)備維護(hù)成本。

●工作頻率與標(biāo)準(zhǔn):工作頻率為920MHz~925MHz,符合EPCGlobalClasslGen2/IS0-18000-6C國(guó)際標(biāo)準(zhǔn)。該頻率在保證信號(hào)傳輸穩(wěn)定性和穿透性的同時(shí),能夠有效避免與生產(chǎn)現(xiàn)場(chǎng)其他電子設(shè)備產(chǎn)生信號(hào)干擾,確保RFID系統(tǒng)的可靠運(yùn)行。